贾金生 陈改新

(中国水利水电科学研究院,北京100038,中国)

摘要:本文回顾了高性能混凝土这一概念的由来,并简要介绍了其应用于建工、道路等工程中的特点。将混凝土高性能化的理念拓展到大坝混凝土工程,以三峡大坝工程为例,对比最初的混凝土招标配合比和后期优化的施工配合比混凝土性能和经济成本的差异,对三峡大坝混凝土高性能化的思想和方法进行介绍。并从材料配置及工程设计要求等方面对实现大坝混凝土的高性能化进行了探讨。认为大坝混凝土高性能化并不追求混凝土超高强度,而是在满足工程设计要求的前提下,以提高大坝混凝土的抗裂耐久性为最重要的指标,并开发采用性价比高的配置材料,同时获得“绿色效应”。举例云南景洪水电站和龙江水电站,介绍了对于缺乏优质料源的水电站,采用多元胶凝粉体,石粉、矿渣、火山灰等掺合料配置满足工程设计要求的大坝高性能混凝土的手段。为量化比较大坝高性能混凝土的优势,提出一种测试大坝混凝土界面强度的试验分析方法,从而丰富了对大坝混凝土实现高性能化的理论认识。

关键词:大坝混凝土,高性能,掺合料,界面

1.高性能混凝土简介

高性能混凝土概念的诞生到现在已有近二十年的历史,其研究应用仍是当今混凝土材料的热门课题之一。高性能混凝土(HPC) 这个名词首次提出是在1990年5月,美国国家标准与技术研究院和美国混凝土协会(ACI)召开的会议,认为HPC是同时具有某些性能的匀质混凝土,必须采用严格的施工工艺与优质原材料,配制成便于浇捣、不离析、力学性能稳定、早期强度高,并具有韧性和体积稳定性的混凝土,其特别适合于高层建筑、桥梁以及暴露在严格环境下的建筑物。目前,各国学者和技术人员对高性能混凝土的含义有不同的理解,以美国的P.K.M ehta和加拿大的P.C.A itcin 为代表的学者们认为高性能混凝土应该是高耐久性,而不仅仅是高强度。高耐久性还应该包括高的体积稳定性(收缩和徐变小)、低渗透性和高工作性;法国规定高性能混凝土的圆柱体强度应该在50MPa以上;以东京大学冈村甫为代表的日本学者认为高流态、免振自密实混凝土就是高性能混凝土。大多数学者比较一致的观点是:HPC的强度应该不低于50~60MPa。但是我国的吴中伟院士认为,应该根据用途和经济合理等条件对性能有所侧重,现阶段HPC强度低限可向中等标号(30MPa)适当延伸,但以不损害混凝土内部结构(孔结构、界面结构、水化物结构等)的发展与耐久性为度[1]。

高性能混凝土目前已广泛应用于建筑工程中的高层建筑、桥梁和道路工程。其配合比特点是水胶比较低,通常在0.40以下,骨料最大粒径不大于40mm,混凝土28天抗压强度高于40MPa。由于最初有学者认为高性能混凝土必须是高强混凝土,而对于90天抗压强度一般要求在15-30MPa的大坝混凝土显然不属于高强混凝土,因此也影响了大坝混凝土与高性能混凝土之间的联系认识。直到近年来,学者对高性能混凝土认识的不断深化和丰富,对大坝混凝土高性能化才有了初步认识。大坝高性能混凝土是根据大坝混凝土的特点(尤其是大体积混凝土的低热要求),重点考虑耐久性要求而进行研究和开发的。大坝高性能混凝土不要求高强,但一定要耐久,同时由于大坝混凝土方量巨大,在满足工程设计要求的基础上,尽可能开发掺合料的形式和种类,节约资源和成本,以实现“绿色”效应。研究开发它的目的当然不是让人们放弃现今混凝土的配制原则,更换胶凝材料,而是促使人们在现有的配制水平上,通过利用优质水泥、外加剂和掺合料,改进工艺,科学匹配原材料,从而改善混凝土在塑性阶段、凝结硬化早期和硬化后期的性能,以满足大坝混凝土的耐久性要求[2]。每一个特定的工程与其工作环境都存在对混凝土某些方面性能的特殊要求,而对另一些方面的性能要求则可能不需要太高,企望设计出一种任何方面都具有优异性能的混凝土是不切实际的。

2.三峡大坝混凝土招标配合比和优化配合比比较

三峡工程第二阶段混凝土采用花岗岩人工骨料, 由于母岩为粗粒结构和粗晶粒镶嵌结构,骨料表面粗糙,使混凝土用水量较长江天然骨料高30%以上。最初招标配合比混凝土用水量高,不但增加了混凝土的孔隙率,而且胶凝材料用量相应也高,增大了混凝土干缩,不利于温控防裂,降低了体积稳定性,影响混凝土的耐久性。大坝混凝土最重要的性能要求是水化热温升要低,抵抗裂缝能力要强。而实际上大体积混凝土的水化热温升通常都比较大, 而混凝土强度(特别是抗拉强度) 都比较低,二者之间存在着尖锐的矛盾。尤其是在施工期间, 当混凝土强度还处在早期发展阶段时,表现更加突出。解决这个问题通常采取两方面的措施: 一是降低水化热温升的措施, 包括采用低热水泥、降低水泥用量、骨料预冷、在混凝土中加冰、预埋冷却水管等;二是提高混凝土抗裂能力。这两方面的措施只有改变传统的混凝土配合比设计观念,采用高性能混凝土的设计方法,才能从根本上解决问题[3,4]。

因此三峡工程大坝混凝土配合比设计的首要任务,就是要在适应施工技术水平, 满足混凝土设计技术指标的前提下,将高性能混凝土理念应用到大坝混凝土中,以提高抗裂耐久性为最重要的性能指标。为此,我们在混凝土配合比试验设计过程中,根据混凝土设计指标要求和花岗岩人工骨料的特点,对原材料进行了优选,首先提出使用一级粉煤灰和高效减水剂及引气剂,采取低水胶比和增大粉煤灰掺量等技术路线,对配合比进行了优化。

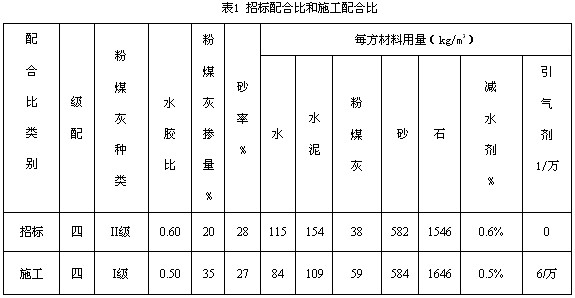

招标配合比和施工配合比及性能比较见表1和表2。由表1中可见,经过优化的施工配合单方混凝土用水量减少了31kg,水泥用量减少近40kg,水胶比从0.60降低到0.50。这正是由于一级粉煤灰的减水作用和高效减水剂及引气剂配合使用所取得的高减水率效应。同时引气剂的引入对提高混凝土抗冻耐久性具有显著作用。混凝土相对抗裂系数由0.180提高到0.283,提高近60%。而且每方胶凝材料节约成本10元,通过优化后三峡工程混凝土节约经费2亿元。

3.缺乏优质料源的水利工程配置高性能混凝土

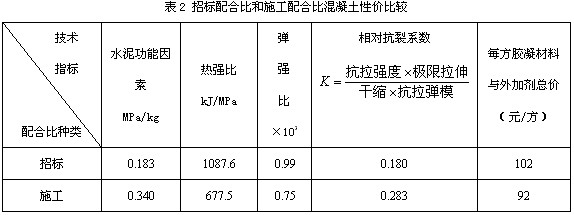

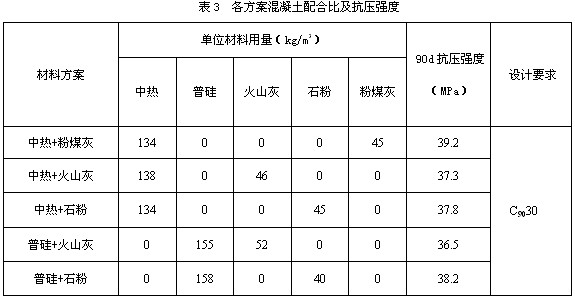

对于大坝混凝土来说,中热硅酸盐水泥和粉煤灰掺合料属于优质料源,目前多数大坝混凝土多采用二者。不过由于大坝混凝土方量巨大,而某些施工现场如景洪、金安桥水电站附近缺乏优质粉煤灰,远距离调运粉煤灰使得成本昂贵。景洪水电站大坝碾压混凝土和常态混凝土开发了磨细矿渣加石灰石粉双掺料方案,不仅在混凝土性能上完全满足设计要求并具有优势,而且节约成本造价,经济效应显著。龙江水利枢纽工程周边不仅缺乏粉煤灰,而且缺乏中热硅酸盐水泥,从工程造价的角度出发,远距离调运中热硅酸盐水泥和粉煤灰会花费高额的经济成本。经过充分调研,在枢纽工程周边70公里内有普通硅酸盐水泥,由于工程当地拥有丰富的火山灰和石灰石资源,因此采用普通硅酸盐水泥,火山灰和石灰石粉作为混凝土的掺合料,单掺或复掺配置大坝混凝土。通过优化混凝土配合比,配置的混凝土完全可以满足设计要求。各方案混凝土配合比、抗压强度见表3。各方案混凝土胶凝材料成本比较见图1。

由表3中可以看出,各方案的混凝土90天强度都满足设计要求的C9030。但胶凝材料成本相差明显,由成本分析图表可知,水泥和掺合料成本最高的是中热硅酸盐水泥加粉煤灰方案,成本最低的为普通硅酸盐水泥和石灰石粉方案的混凝土。龙江水利枢纽工程需要四级配大坝混凝土C9030约40万m3,成本最低的方案可节约2600万元,发挥了其节约成本的“绿色效应”。

4.混凝土界面对抗裂性的影响

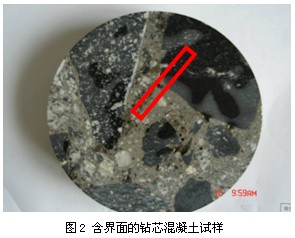

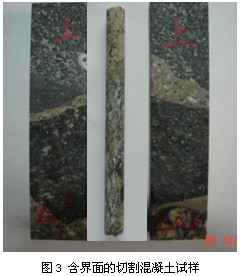

混凝土中粗骨料与水泥胶砂的界面过渡区是混凝土的薄弱环节,它在混凝土内部是一个不均匀体系,它能影响到整个混凝土结构的宏观力学性能。界面过渡区的不均匀性是由结构内部宏观和微观层面上的泌水共同作用引起的[5]。界面强度的大小将直接影响混凝土的抗裂性。对于高性能混凝土,具有高的界面强度是一个关键的评判指标。目前国内外鲜见对混凝土实体界面拉伸强度的测试方法。对于大坝混凝土,最大骨料粒径范围在80-150mm,而这级粒径的骨料与砂浆的界面区域最大,薄弱面积也最大,相应的界面强度也是最低的。测试这个区域的界面拉伸强度将有助于理解混凝土的本构关系,推动大坝高性能混凝土的发展。中国水利水电科学研究院已建立大坝混凝土界面拉伸强度测定的仪器和方法。测试试件是从全级配大坝混凝土本体中钻芯取样,通过精密微型切割仪器切割出含界面的小试件,尺寸可根据骨料粒径的不同而定。含界面芯样和切割试件见图2和图3。用小型拉伸试验机配合高精度位移传感器测定界面拉伸强度和应力应变曲线,从而比较界面效应,并为混凝土抗裂性的细观数值分析提供参数。进一步可制备含界面的显微切片,用扫描电镜分析界面区形貌,用电子探针分析界面过渡区的水化产物,钙、硅元素分布,判断界面改善状况。

将全级配混凝土看作由粗骨料、硬化水泥砂浆以及两者之间的界面粘结带组成的三相非均质复合材料,用混凝土实际配合比,按照随机骨料投放方法,建立混凝土细观结构模型(轴向拉伸),在细观层次上划分单元。输入骨料单元、固化水泥砂浆单元及界面单元力学参数,利用数值方法计算模拟混凝土试件在拉应力作用下的裂缝扩展过程及破坏形态,定量分析大坝混凝土的界面强化对混凝土抗裂性的影响,验证其高性能化,特别是界面强化对大坝混凝土抗裂性的重要影响。

5.结论

大坝混凝土实现高性能化是混凝土综合性能的改善,但并不是每项性能都要最佳,混凝土某些性能本身就存在相互矛盾,要求面面俱到是不切实际的。大坝高性能混凝土是在满足工程设计要求的前提下,以耐久性和抗裂性为主要设计指标,利用高性能混凝土的设计理念,通过优选原材料,科学调配各组分的比例实现其高性能化。同时要充分考虑经济性,在满足工程要求的前提下,要尽可能开发新的掺合料,设计新的材料方案,节约成本、提高其性价比,突出高性能混凝土中的节约资源、成本的绿色效应。

文中首次介绍一种混凝土实体的界面拉伸强度测试方法及相应的微观分析,通过带入实测单元值的数值方法模拟全级配混凝土试件的破坏形态和裂纹扩展过程的整套研究方法,将对大坝混凝土实现高性能化提供可靠的理论支持。

References

(1)Wu Zhongwei,Green High Performance Concrete and Innovation[J].Journal of Building Materials.1998,1(1):1-7

(2)Chen Yimin, Li Zhen, Zhang Hongtao. Problems on material science about high performance for dam concrete[J].Journal of The Chinese Ceramic Society.2000,28(12)Supplement:46-51

(3)Zhang Chaoran , Dai Huichao , Gao Jizhang..The major coming science and technology problems in construction and operation of super hydropower engineering[J].Journal of Hydraulic Engineering.2000,31(5):49-53

(4)Chen Wenyao, Li Wenwei. The technical measures for the mix design of the concrete dam in Three Gorges Project[J]. Journal of Hydraulic Engineering.2007,38(10):7-14

(5)N.Otsuki,W.Yodsudjai,T.Nishida..Developed method for measuring flexural strength and modulus of elasticity of microregions in normal and recycled aggregate concretes[J].Magazine of Concrete Research,2003,55,No5:439-448