|

摘要:水工混凝土过流面质量缺陷部位在高速水流作用下容易产生空化和空蚀破坏,对建筑物的安全运行有着不同程度的危害。三峡工程导流底孔运行水头达80m,流速高达32~33m/s,属高速水流区,导流底孔施工完成后,发现过流面存在麻面、错台、裂缝、气泡等质量缺陷,同时有施工时残留的拉筋头、管件头、模板定位锥孔等,对过流面存在的质量缺陷处理以防空蚀和抗磨损为主,通过导流底孔修补生产性试验比选结果,选用了国内外新材料、新设备及施工工艺进行修补。2003年三峡水库蓄水至高程135m,经过一个汛期的运行后对全部22个导流底孔进行了排干检查,并在2004年汛后进行了抽查,均发现过流面修补区未发生空蚀现象,修补材料未剥落,导流底孔高速过流面缺陷处理效果较好。

关 键 词:三峡工程;导流底孔;混凝土过流面;缺陷处理

中图分类号:*** 文献标识码:A

1概述

三峡工程导流底孔布置在泄洪坝段,共22个,跨横缝布置,采用有压长管接短明流泄槽型式,事故门槽处孔口尺寸为6×12m(宽×高),有压段出口尺寸为6m×8.5m(宽×高)。中间16个导流底孔进口底高程56m,有压段出口底高程55m,两侧各3个导流底孔进口及出口高程分别为57m、56m。导流底孔过流表面均采用1m厚的抗冲耐磨混凝土,混凝土标号为R90400号,其中底板为二期混凝土,厚1m,宽6m。导流底孔共设四道闸门,自上游至下游依次为进口检修门、事故检修门、工作门、出口检修门,进、出口检修门兼作封堵门。

导流底孔主要承担三期工程明渠截流期间的泄洪任务,三期围堰挡水发电期间与深孔共同承担度汛泄洪任务。导流底孔2003年5月1日正式投入运行,将于2005年和2006年汛后进行混凝土回填封堵,运行时间长达3~4年。

导流底孔施工完成后,发现过流面存在蜂窝麻面、错台、裂缝、气泡等质量缺陷,同时有施工时残留的拉筋头、管件头、模板定位锥孔、纵缝(止水片外)等。导流底孔流速较高,流态复杂,为防止导流底孔在高速水流条件下产生气蚀,自2000年4月至2002年4月对导流底孔过流面按修补技术要求进行了全面修补处理。2003年及2004年汛后进行了检查,检查结果良好。

2过流面质量缺陷分类及检查

2.1 质量缺陷分类

过流面质量缺陷主要分为以下几类:

(1)体型偏差:指孔周过与孔中心的偏差度;

(2)不平整度:蜂窝、麻面、错台、挂帘、砂线、气泡等;

(3)裂缝:包括门槽处一、二期混凝土层间结合处裂缝;

(4)渗(漏)水点:浅表层混凝土不密实区造成的渗(漏)水点;

(5)施工残留物:钢筋头、模板定位锥孔、预留槽、纵缝(止水片外)。

2.2质量缺陷检查

导流底孔过流面质量缺陷检查内容有:

(1)体型检查:三峡工程标书中规定,高速水流孔口体型尺寸允许误差:有压段不得超过+5mm(-5mm),明流段不得超过+7mm(-7mm)。体型检查时采用激光测量,测量精度按一等I级控制,测点间距根据不同部位从0.25~2.5m不等。

(2)平整度检查:过流面不允许有垂直升坎或跌坎,1m范围内不平整度控制在5mm以内。纵向坡度控制在1:30以下,横向坡度控制在1:10以下。平整度采用1m直尺或模型架测量。

(3)裂缝检查:裂缝检查目的是为了对裂缝进行分类,确定不同的处理方案,检查项目主要包括缝长、缝宽、所在部位以及缝面是否渗水等。缝宽采用读数放大镜和塞尺检查,必要时进行缝深检查,缝深采用钻孔压水或物探声波测试进行检查。

(4)渗(漏)水点检查:在渗(漏)水点周围布置钻孔进行压水检查,以确定混凝土不密实性范围。钻孔采用手风钻造孔,孔距0.5~1m,根据渗水点规模确定孔深,孔深一般1~3m,钻孔布置由渗水点中心向两侧逐步扩展,直至边缘钻孔不串漏为止。

(5)过流面残留物检查:主要以目测为主,检查并记录残留物的种类、数量、尺寸及深度等。

3过流面质量缺陷处理措施

3.1体型偏差处理

导流底孔施工完成后进行了体型测量,除一个导流底孔中块的顶板体型尺寸偏差较大外,其它底孔体型均满足设计要求。体型偏差较大的底孔的顶板高程低于设计值,如果大面积凿除,对母体混凝土损伤较大,施工也较困难,考虑到顶板过流面施工质量较好,平整度能满足设计要求,因此对该导流底孔顶板不再进行处理,采取限制性运行方式,以减少该导流底孔的运行时间。

3.2不平整度的处理

(1)蜂窝、麻面处理

蜂窝、麻面按深浅度不同,采用凿除填补或打磨涂抹方式处理。

对于深度大于5mm的蜂窝、麻面,先确定需凿除混凝土的范围,用砂轮切割边界,切除深度应比凿除深度略浅,再凿除边界内的混凝土,修补深度按2cm控制。凿除面平面形状应是一个四边形或多边形,内角宜为70~250°,修补面周边凿成鱼尾形,顶角75°左右。修补面清洗干净,待其干燥后回填环氧砂浆。

对于深度小于5mm的蜂窝、麻面,主要以打磨为主,磨除厚度应不小于5mm,打磨后应满足平整度要求,打磨后的混凝土面采用CONCRESIVE 1438环氧胶泥(以下简称环氧胶泥)涂刮二遍。

(2)错台、挂帘、砂线处理

错台、挂帘、砂线的处理按“高磨低补”的原则进行处理。先确定处理部位,铲清挂帘浆体,对超出平整度的范围进行打磨处理。对于凹陷区深度较大,或砂线深度超过5mm,打磨后不能满足平整流度要求的部位,采用1m直尺测量高差并确定需填补区域,再采取切槽凿除凹陷区混凝土,最低部位凿除深度不小于5mm。修补面清洗干净,待其干燥后回填环氧砂浆。

(3)气泡处理

气泡采用涂刮环氧胶泥处理。导流底孔过流面上的气泡主要分布在侧墙上,直径小于2mm的不需要进行修补。对于直径大于2mm的气泡,先用尖头铁钉将气泡膜造毛,扩大气泡外露面,然后用高压水枪将气泡内外乳皮冲洗干净,直至微毛,修补面干燥后用铁钉在气泡内从多方向蘸环氧胶泥挤入气泡内,对每一个气泡孔需多次来回刮和挤压,以利气体排出,保证孔内填充密实,对于较大的气泡,应分层多次填刮,直至与过流面平齐,待环氧胶泥完成收缩后再进行一次涂刮处理。对于气泡较多的导流底孔,为保证过流面光滑度,要求对侧墙进行满刮胶泥处理,满刮作业一般进行二遍。

(4)大面积凿除修补处理

对于修补面积大于0.5m2(且短边长度大于30cm)的部位,修补厚度按5cm左右控制,采用回填环氧砂浆,同时增设结构措施进行处理。首先沿处理范围线切割成鱼尾状,顶角75°左右,并凿除缺陷混凝土。修补范围内布置T形锚杆,水平间距50cm,竖向间距30cm,呈梅花形布置。锚杆采用φ12mm的I级钢筋,长17~18cm,植入深度不小于15cm,锚杆外端焊接长30cm,φ10mm的水平钢筋。锚杆孔采用φ16mm手提钻造孔,孔内注入2/3段长的环氧胶泥或其它锚固剂,锚杆插入后2小时内不允许外力碰撞。锚杆锚固剂达到龄期后,将修补面冲洗干净,待修补面干燥后按条带状分层回填环氧砂浆,条带宽度不大于50cm,环氧砂浆分层厚度2cm左右。

3.3裂缝处理

缝宽小于0.2mm的裂缝,采取表面封闭处理方式。沿裂缝两侧5cm范围打磨平整,并对裂缝周边采用高压水枪冲洗干净,干燥后沿裂缝两侧5cm宽范围均匀涂刷一道环氧基液,再用环氧胶泥抹平收光。

缝宽大于0.2mm的裂缝,采用化学灌浆处理方式,灌浆材料采用LPL注射环氧树脂,灌浆时间安排在低温季节进行。先清除裂缝周边杂物,并对裂缝两边各5cm的混凝土表面清理干净,将注浆嘴采用环氧胶泥骑缝粘贴,注浆嘴间距一般为25~50cm。注浆嘴粘贴2~3小时后,采用环氧胶泥对裂缝进行封闭,封缝厚度2~5mm,严禁砬撞注浆嘴。封缝12小时后,通过油、水分离器,用压缩空气按顺序对注浆嘴进行压风检查,检查裂缝封闭效果及孔间串通性,确认裂缝封闭好后即可进行灌浆。灌浆时按自下而上或从一侧到另一侧的顺序进行,灌浆压力0.3~0.4Mpa。灌浆结束12小时后清除封缝材料及注浆嘴,裂缝两侧5cm范围均匀涂刷一道环氧基液,再用环氧胶泥抹平收光。

3.4渗(漏)水点处理

渗(漏)水点处理主要对浅层架空区进行灌浆处理。查清导致渗(漏)水点的混凝土不密实区域范围后,将风(水)管插入钻孔底部,风水轮换清洗,水压0.2Mpa,风压0.15Mpa,冲洗时孔口敞开,孔内回清水后即可结束。开始灌前用风吹出孔内积水,然后进行灌浆。对于互相串漏的孔,选择1~2个串通性较好的钻孔作为排气(水)孔,其余孔并联进行灌浆;对于不串漏的孔,采用孔内循环灌浆。灌浆材料选用525#中热水泥,起始水灰比1:1,结束水灰比0.6:1,灌浆压力从0.1Mpa开始,最大压力控制在0.25Mpa以内。当灌浆压力达到设计压力,且进浆量小于0.3L/min,或者回浆管比重达到0.6:1即可结束灌浆。灌浆结束7天后,割除灌浆管并与预埋管件头按要求一并处理。

3.5施工残留物处理

(1)钢筋头处理

钢筋头采用砂轮切割,与混凝土表面平齐,严禁采用电弧烧割,也不允许采用重锤宰割。用取芯钻沿钢筋头周边钻深2~3m深、直径5~6cm的圆环,凿除环内混凝土,将钢筋头用氧气切割距修补面不低于2cm,再用取芯钻扫孔加深2cm,并凿除烧伤混凝土,边缘破损处应凿成方形槽。孔口用高压水清洗干净,干燥后分层回填环氧砂浆。

(2)模板定位锥孔处理

导流底孔过流面模板定位锥孔孔径5.4cm,孔深11cm,孔内原已埋设1根φ15mm锚筋。首先清除定位锥孔内塑料垫圈及杂物,尤其是孔内残留油污要彻底清除,保留孔内钢筋头,孔内回填预缩砂浆。孔口表面有破损时,应将孔口处2cm深凿成方形槽,孔内部回填预缩砂浆,过流面2cm回填环氧砂浆。

(3)预留槽处理

对冷却水管及灌浆管口预留槽四周壁面进行人工凿毛2~5mm,割除残留管件头,使其距混凝土面不小于5cm;若槽口表面有破损时,应扩大凿除处理,坑口呈多边形,并保证修补深度不小于2cm。对于深度小于5cm的预留槽,采用预缩砂浆分层回填;槽深大于5cm但小于10cm时,应浇筑小一级配混凝土,骨料最大粒径为10mm,混凝土标号比母体混凝土标号高一级;槽深大于10cm时,应浇筑一级配混凝土,混凝土标号比母体混凝土标号高一级。

(4)纵缝处理

导流底孔过流面有二条纵缝,纵缝张开度3~6mm不等,缝内采用CW环氧材料灌浆,缝口进行凿槽回填预缩砂浆处理。先采用300Kg/cm2高压水清洗缝面,骑缝埋设灌浆管,间距不大于3m,埋管后采用环氧胶泥封缝,并在纵缝上下两端骑缝采用取芯钻打封闭孔,孔内回填预缩砂浆。灌浆前采用高压风试气,发现漏气处及时封闭。灌浆采用自下而上方式进行,灌浆压力0.2Mpa。灌浆完成后,在纵缝上游边沿缝凿鱼尾槽,槽宽6~8cm,深3~5cm,槽内分层回填预缩砂浆。

4主要修补材料

4.1环氧胶泥

环氧胶泥全称为CONCRESIVE 1438双组份环氧树脂粘结浆体,是一种专门用于建筑的粘结剂。其A组份为白色,B组份为黑色,便于判断拌制是否均匀,配制比例为2:1(A:B)。导流底孔使用时,为调整修补色差,根据厂家推荐配比,将1438环氧胶泥与525#水泥按1:0.27~0.32(重量比)混合配制,使胶泥颜色大致与混凝土颜色相近。环氧胶泥使用前进行了室内及现场试验,主要性能检测指标均符合设计要求,环氧胶泥主要性能检测成果见表1。

根据三峡工程质量检查专家组的意见,在16号导流底孔侧墙未修补的纯混凝土面与胶泥修补后的混凝土面进行了破坏性对比试验,同等试验条件下,纯混凝土面先破坏,且破坏程度更为严重,涂刮环氧胶泥面用含砂水冲磨12小时未出现磨损,证明环氧胶泥力学性能及抗冲磨性能指标较高,能大大改善过流面的抗冲耐磨性能。

导流底孔侧墙修补时满刮环氧胶泥二遍,厚度1mm,胶泥用量为1L/㎡。环氧胶泥施工前,修补面必须清净干燥,表面应自然风干,不能采用烘干处理,修补面有水份容易发生环氧胶泥起壳或起泡现象。修补时用刀口平整的抹刀来回刮和用力挤压胶泥,将空气排出,最后收光。第二遍涂刮时,与第一遍间隔3~4小时。固化后的修补面应光洁平整,不允许有刮痕。环氧胶泥为自身养护,一般养护5~7天,期间修补面严禁与水接触。

4.2环氧砂浆

环氧砂浆是混凝土修补常用材料,导流底孔修补时要求使用的材料应为双组份、现场配制方便、无毒或低毒、可调色等条件,修补前主要比选了NE-Ⅱ型、KSF型、CONCRESIVE 1438型和CONCRESIVE 2525型四种双组份环氧砂浆。这四种材料抗压强度均满足修补要求,比较时主要以与混凝土面的粘结强度及方便施工为主,由于NE-Ⅱ型环氧砂浆只需将两种组份混合即可配成,且不粘工器,涂抹表面光洁平整,所以最后选用的是NE-Ⅱ型环氧砂浆,比选试验成果见表2。

采用环氧砂浆修补,其修补厚度应不小于5mm,修补面应清除松动骨料并采用高压水冲洗干净,干燥后涂一遍环氧基液,待基液用手触摸有拉丝现象时,再填补环氧砂浆,每层环氧砂浆填补厚度不大于2cm,层间间歇24小时,环氧砂浆层间需刷环氧基液一遍。立面修补时应从下向上用力,边压实边抹平,防止砂浆下坠。修补面积过大时,按从下至上的顺序进行分块分区修补,条带宽度不大于50cm。环氧砂浆修补时环境温度控制在15~25℃最佳,最低温度不低于5℃。导流底孔修补时工期较紧,为了冬季施工的需要,曾选用适合冬季使用的改进型NE-Ⅱ环氧砂浆,但未成功,后采用封闭导流底孔孔口,用碘钨灯加热底孔内环境温度进行施工,效果较好。

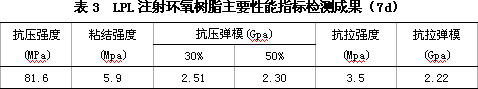

4.3 LPL注射环氧树脂

LPL注射环氧树脂是一种双组份、亲水性、无溶剂环氧灌浆材料,A组份为无色,B组份为琥珀色,A、B组份配制比例1.35:1(体积比),黏度350cps(25℃时),混合后比重为1.05~1.09kg/L,最低施工温度5℃。LPL注射环氧树脂(纯聚合体)主要性能指标检测成果见表3。

LPL环氧注射树脂施工时有配套的施工设备及工艺。采用专用注浆嘴,用1438环氧胶泥粘贴。专用注浆嘴由塑料制成,内设开关,上拉时为连通状态,下压时为关闭状态,与扎管关闭方式比较,其操作方便。采用1438胶泥封缝只需打磨缝面后直接涂刮胶泥,较传统的“三液两布”封缝方式简单可靠。灌浆设备采用厂家提供的Lily CD-15双组份注射泵,该设备主要优点是将两种材料直接进入泵内,在泵内按设定的比例混合,配比精确,混合均匀,且注射泵一旦压力设定,可在该固定压力下长时间稳定注射。注射泵配有输出显示和打印设备,可准确记录灌浆量(精确到5ml以内)。

5处理效果

5.1处理完成后的评价

导流底孔过流面质量缺陷修补处理工作于2002年4月完成,2002年5月通过了专项验收。验收结论认为:通过比较选择的材料各项性能指标满足要求,修补工艺切实有效,各道工序施工质量检验合格,修补后的过流面平整度和抗冲耐磨性能满足修补技术要求,可满足导流泄洪需要。

5.2汛后排干检查结果

截止2003年10月,单个导流底孔运用时间为3~462天,其中蓄水前12号底孔泄洪运行时间最长为425天,蓄水后14号底孔泄洪运行时间最长为42天。导流底孔的运行备受关注,经过一个汛期的运行后,三峡枢纽工程质量检查专家组要求对所有导流底孔进行排干检查。2003年10月至2004年3月完成了所有导流底孔的排干检查,检查结果表明:混凝土表面未见空蚀现象,只有局部点状轻微磨损;环氧砂浆修补面无脱落,环氧胶泥抹面平整光滑,仅局部有脱落;裂缝缝口处环氧胶泥未破坏。2004年4月三峡枢纽工程质量检查专家组到现场检查了导流底孔,根据检查结果,专家组认为导流底孔汛期运行是安全的。

6结语

(1)导流底孔过流面质量缺陷处理标准高、要求严,经现场试验选用的材料及工艺经检测满足修补技术要求,通过导流底孔汛后检查结果,说明对导流底孔高速过流面质量缺陷处理是成功的。

(2)过流面缺陷处理以达到过流面要求的平整度为目的,处理时应尽量少损伤母体混凝土,做到“宁磨不凿,多磨少补”,尽可能避免大面积凿除混凝土再回填修补材料。

(3)环氧胶泥能极大提高过流面抗冲磨性能,且环氧胶泥配制简单,施工方便,调色后与混凝土颜色相近,较为美观,值得在高速过流面修补中推广。

(4)过流面裂缝的处理,采取贴嘴灌浆方式,比打孔灌浆方式工序简单。国外先进的灌浆设备,提高了灌浆效率,减少了浆材的浪费,更能保证灌浆质量。

作者简介:胡进华,男,长江设计院枢纽处,教授级高级工程师 13886019172

敖 昕,男,长江设计院枢纽处,工程师 |